بازدارنده خوردگی یک ماده شیمیایی یا ترکیبی از مواد است که وقتی در غلظت های بسیار پایین به محیط خورنده اضافه شود، بدون تغییر دادن محیط به طور مؤثر سرعت خوردگی فلز را کاهش داده یا از وقوع آن پیشگیری می کند. محصولات ضد خوردگی می توانند به صورت جامد، مایع یا گاز باشند و در محیط های جامد مثل بتن و پوشش های آلی، محیط های مایع مثل آب و حلال های آلی یا محیط های در حالت گاز مثل اتمسفر یا بخار آب مورد استفاده قرار گیرند. بازدارنده های خوردگی بر اساس حلالیت یا پراکندگی در سیالی که باید عمل بازدارندگی در آن انجام شود، انتخاب می شوند.

استفاده از ترکیبات ضد خوردگی به خوبی به عنوان یک روش مؤثر و انعطاف پذیر برای کاهش خوردگی در صنایع مختلف از جمله اکتشاف و تولید نفت و گاز، پالایشگاه نفت، تولید مواد شیمیایی، و تصفیهٔ آب شناخته شده و مورد استفاده قرار می گیرد. بازدارنده ها اغلب به دلیل مطمئن بودن از غلظت مناسب و کنترل کردن راحت تر غلظت آنها، به طور عمده در محیط های بسته مورد استفاده قرار می گیرند. چنین شرایطی را می توان در سامانه های گردشی، تولید نفت و پالایش نفت مشاهده کرد. یکی از شناخته شده ترین کاربرد برای بازدارنده ها، ضدیخ رادیاتور خودروها است. در استفاده از مهار کننده خوردگی برای کاربردهای خاص باید محتاط بود چون بازدارنده ها می توانند حفاظت عالی برای یک فلز در یک شرایط خاص را فراهم کنند ولی در عین حال خوردگی دیگر فلزات را در همان سامانه تشدید کنند.

انواع ضد خوردگی

بازدارنده ها می توانند ترکیبات آلی یا معدنی باشند. بعضی از مؤثرترین بازدارنده های معدنی عبارتند از کرومات، نیترات، سیلیکات، کربنات و فسفات و از جمله معروفترین بازدارنده های آلی عبارتند از آمین ها، ترکیبات هتروسایکلیک نیتروژن دار، ترکیبات گوگرد مانند تیواتر، تیوالکل، تیوآمید، تیواوره و هیدرازین. استفاده از کرومات ها و نمک های روی امروزه به دلیل سمی بودن به طور چشمگیری کاهش یافته و عمدتاً توسط بازدارنده های آلی جایگزین شده اند.

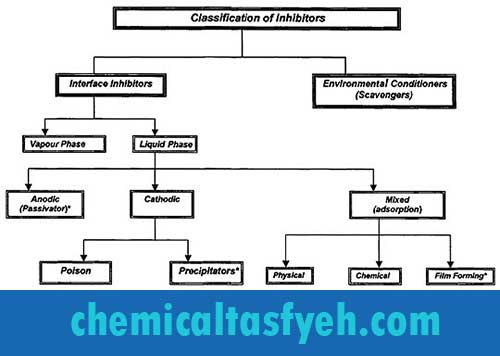

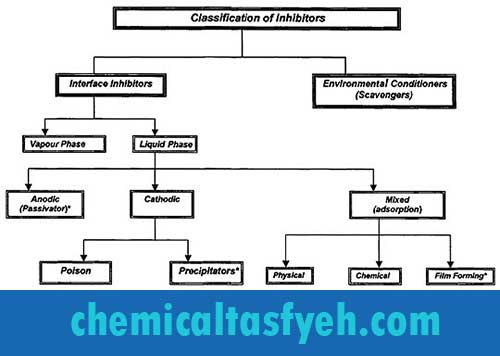

بازدارنده ها می توانند به صورت کاتدی، آندی و مختلط عمل کرده و با ایجاد لایه چسبنده به سطح در اثر جذب سطحی خوردگی را کاهش دهند. این بازدارنده ها یک لایه محافظ آب گریز روی سطح فلز تشکیل داده که به عنوان سدی در برابر انحلال فلز در الکترولیت عمل می کند. این بازدارنده ها باید قابلیت انحلال یا پراکنده شدن در محیط اطراف فلز را داشته باشند. نوع دیگری از تقسیمبندی انواع بازدارنده های خوردگی شامل موارد زیر است:

- خوردگی یکنواخت یا سرتاسری

- خوردگی شیمیایی یا موضعی

- خوردگی شیاری

- حفره دار شدن

- خوردگی بین دانه ای

- جدایش انتخابی

- خوردگی سایشی

- خوردگی توام با تنش

- خوردگی بیولوژیکی

برای استفاده از بازدارنده ها، باید عوامل محیطی مختلف در نظر گرفته شوند زیرا برخی از این عوامل مانند نوع فلز، پی اچ، ترکیب، ناخالصی، دما، هندسه سیستم، غلظت بازدارنده و مخلوط چند بازدارنده می توانند خاصیت ضد خوردگی را تغییر دهند. علاوه بر این در انتخاب بازدارنده ها باید معیارهایی چون ایمنی استفاده از بازدارنده، محدودیت های اقتصادی و نگرانی های زیست محیطی مدنظر قرار بگیرند.

در مجموع برای کاهش یا جلوگیری از خوردگی مواد فلزی با بازدارنده ها، بازدارنده باید معیارهای زیر را دارا باشد:

- باید در برابر غلظت کمی از آن، حفاظت از خوردگی خوبی نشان دهد.

- باید از تمامی فلزات موجود در سامانه که در معرض محیط خورنده قرار دارند حفاظت کند.

- در شرایطی عملیاتی شدید (دما یا سرعت بالا) باید به خوبی جواب گو باشد.

- در مواردی که غلظت بازدارنده زیاد یا کم شود نباید خوردگی افزایش یابد.

- بازدارنده نباید هیچگونه رسوبی روی سطح فلز ایجاد کند به خصوص در مکان هایی که انتقال حرارت اتفاق می افتد.

- خوردگی های موضعی و یکنواخت را کنترل کند.

- نباید باعث مسمومیت و آلودگی شود.

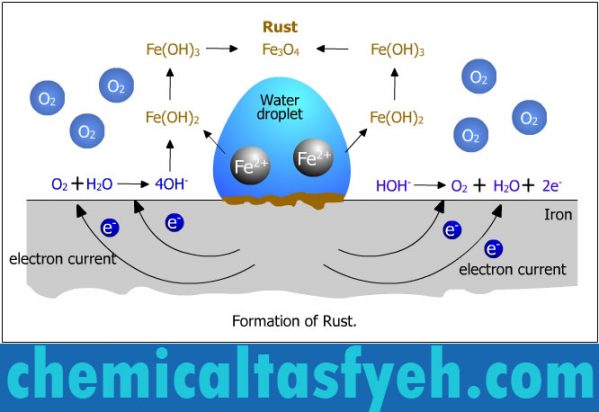

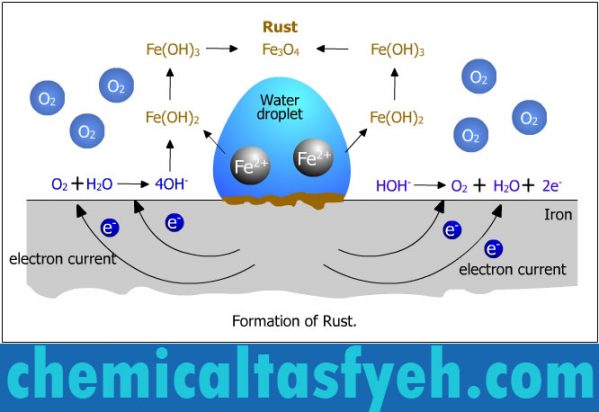

خوردگی در انواع فلزات امکان پذیر می باشد. بعضی، شبیه به آهن خالص، به سرعت خورده می شوند اما فولاد ضدزنگ (ترکیبی از آهن و دیگر آلیاژها) کمتر دچار خوردگی می شود بنابراین این دسته از مواد در صنایع بیشتر مورد توجه قرار می گیرند. خوردگی را به روش های مختلف طبقه بندی می کنند. در یک طبقه بندی بر اساس محیط های خورنده، خوردگی به دو گروه خوردگی تر یا خوردگی در دمای پایین و خوردگی خشک یا خوردگی در دمای بالا تقسیم می گردد. اغلب حدود 90% خوردگی ها در محیط خورنده تر یا اصطلاحاً در دماهای پایین رخ می دهند و مکانیسم خوردگی معمولاً الکتروشیمیایی است. محصولات عمده خوردگی به صورت اکسید، سولفات، و فسفات فلزات می باشند.

ضد خوردگی آب دریا

آب دریا حاوی 3.5 درصد نمک و تا حدودی نیز قلیایی (pH=8) می باشد. آب دریا اکترولیت خوبی است و شرایط مساعدی را برای انواع خوردگی (گالوانیکی، حفره ای و شیاری) فراهم می کند. خوردگی در آب دریا بستگی به مقدار اکسیژن، سرعت حرکت آب، درجه حرارت و اجزای بیولوژیکی موجود در آن دارد.

خوردگی آب های طبیعی و آشامیدنی

خوردگی فلزات در محیط های آبی به شدت تحت تاثیر شرایط آب (سختی آب، نمک های محلول، مواد آلی و میکرو ارگانیسم های موجود در آب) می باشد.

یکی از مهمترین پارامترهای تعیین کننده میزان خوردگی در محیط های آبی، pH یا میزان اسیدیته آب می باشد. الگوی خوردگی فلزات مختلف در محیط های آبی نسبت به تغییرات pH متفاوت است، به طوری که خوردگی فلزاتی مانند پلاتین و طلا کاملا مسقل از تغییرات اسیدیته آب است در حالی که فلزات بر پایه آهن، درpH های مختلف رفتار خوردگی کاملا متفاوتی دارند، به طوری که در pH کمتر از 4 سریعاً دچار خوردگی می شوند، در pH بین 4 و 9 سرعت خوردگی آن کم و در اسیدیته ای معادل 12 به حداقل خوردگی و تقریبا پسیو می شود. ولی در pH های بیش از 12 با تشکیل یون هیپوفریت مجدداً دچار خوردگی شدید می شود.

تأثیر میزان سختی آب ها بر روی خوردگی یا ضد خوردگی فلزات

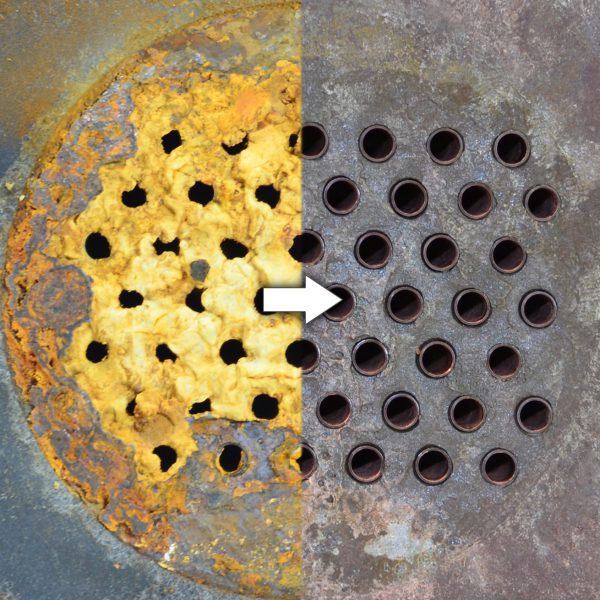

آب های سخت حاوی مقادیر بالای املاح کلسیم و منیزیم هستند، از این رو با تشکیل رسوب کربنات کلسیم یا منیزیم بر روی سطوح فلزی به صورت یک لایه محافظ، به شدت از میزان خوردگی در این محیط های آبی کاسته می شود. برای آنکه این لایه محافظ حداکثر کارایی را در محافظت از فلز ایفا نماید، باید لایه ای کاملا یکنواخت و پیوسته به صورت لایه ای نازک و کاملاً چسبنده روی سطح باشد، در غیر اینصورت می تواند به خودی خود سبب بروز خوردگی حفره ای شود.

نحوه عملکرد ضد خوردگی

بازدارنده های خوردگی با وزن مولکولی پایین تنش سطحی آب را تغییر می دهند. در واقع این گروه نقش عامل فعال سطح را به عهده دارند، از این جهت که آنها لایه ای محافظ بر سطح فلز تشکیل می دهند. ضدخوردگی های پلیمری، مشابه ضد خوردگی با وزن مولکولی پایین عمل می کنند. بازدارنده های خوردگی پلیمری فیلمی با پوشش های پلیمری (که اثر متقابلی با سطح قبل از تشکیل فیلم خشک دارند) متفاوت می باشند. بازدارنده های خوردگی پلیمری ممکن است که لایه ای مانع در برابر اکسیژن و آب تشکیل ندهد، اما در مقابل، پتانسیل خوردگی فلز را تغییر می دهند. مهارکننده خوردگی، ماده شیمیایی است که زمانی که با غلظت های اندک به محیط افزوده می گردد، به طور موثری نرخ خوردگی را کاهش می دهد.

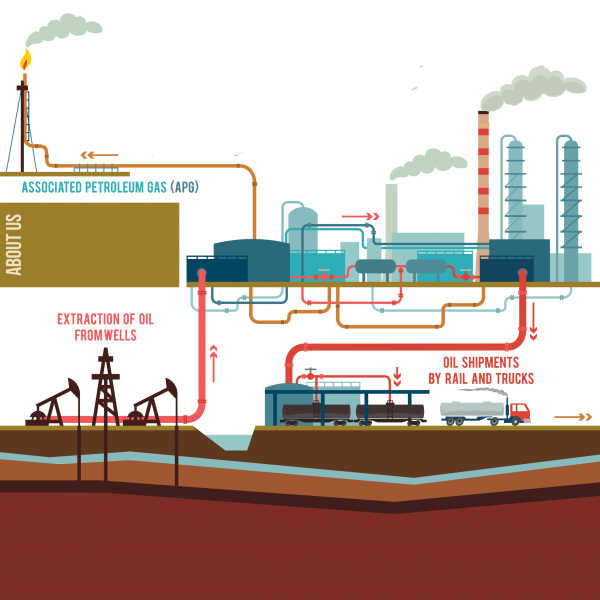

خوردگی در صنعت نفت

خوردگی سالانه میلیارد ها دلار هزینه به صنایع نفت تحمیل می کند. موارد زیادی از خوردگی گسترده در لوله های تولید، شیرها و در خطوط جریان از چاه به تجهیزات پردازش، رخ داده است. دلیل این امر این است که نفت و گاز حاصل از چاه حاوی مقادیر مختلفی از آب است که می تواند به عنوان یک مرحله جداگانه در تماس با سطح ماده، رسوب شود و اینکه این آب حاوی گازهایی مانند CO2 و احتمالاً H2S و همچنین نمک است. در بیشتر موارد خوردگی شدید ، CO2 نقش عمده ای دارد.

خوردگی حین فرآیند اسیدکاری

اسید کاری، حذف اکسید های تشکیل شده روی فلز در طول عملیات با استفاده از اسید های معدنی است. هیدروکلریک اسید یکی از معروف ترین و موثر ترین اسید ها در این زمینه است. اسید هایی مانند اسید فسفریک سولفامیک سیتریک و یا سولفوریک اسید ها نیز در این زمینه کاربرد دارند.

به عنوان یک بازدارنده، از سطوح تمیز در برابر خوردگی نیز حفاظت می کند. به همین ترتیب از هدر رفت و تغییر رنگ فلز نیز جلوگیری می کند. بازدارنده ها از محل جوشکاری شده محافظت می کنند و مانع سوختن فلز می شوند.

اسیدکاری چاه حفاری مرحله بسیار مهمی در صنایع نفت و گاز است. اسیدها تحت فشار بالا با عبور از فضاهای خالی ناشی از تشکیل صخره ها از طریق تماس شیمیایی با صخره ها باعث فرسایش انها می شود. کانال های جریان موجود را افزایش می دهد و موارد جدیدی را به آن باز می کند. به علت این کاربردها تزریق اسید به سیستم چاه ساخته شده از لوله ها فولادی را یکی از اصلی ترین روش هاست.

در چاه های عمیق ممکن است دمای پایه تا 200 درجه بالا برود. در مدت فرایند اسیدکاری مواد فلزی می تواند با محلول اسیدی و همچنین در برخی موارد با H2S و CO2 در دمای بالا تماس پیدا کند. با توجه به مشکلات فوق فرآیند اسیدکاری نیاز به مراقبت خوردگی از مواد تشکیل دهنده لوله ها و دیگر تجهیزات مورد استفاده که در معرض بسیار بالایی از خوردگی دارد را ضروری می کند.

بر اساس خصوصیات متفاوت ساختار زمین استفاده گوناگونی از انواع و درصدهای مختلف از اسید می شود. تا قبل از سال 1960 با توجه به نامحلول بودن ممانعت کننده خوردگی آرسنیک بعنوان اولین بازدارنده ها در ان زمان غلظت استاندارد اسید مورد استفاده باید 15 درصد بود زیرا در غلظت های بالاتر از 17 درصد این ماده غیر قابل حل می شد. معمول ترین اسید های مورد استفاده HCl ,HF,ACETIC و فرمیک اسید هستند. همچنین قابل ذکر است که مخلوط این اسیدهای معمول همراه با سولفامیک، سولفوریک،فسفریک نیز استفاده می گردد.

از مضرات استفاده از هیدروکلریک اسید می توان به واکنش سریع با آن با تجهیزات فولادی، آلومینیومی و صفحات کرومی است. به منظور دستیابی به نفوذ عمیق تر در لایه های تشکیل دهنده زمین اسید به یک عامل معلق کننده مناسب نیاز دارد.در بعضی از مطالعات اسید استیک و فرمیک اسید به طور پیوسته همراه با هیدروکریک اسید استفاده می شود زیرا نسبت به HCL آهسته تر واکنش می دهد. به منظور پیشگیری از خوردگی در این صنایع از انواع ضد خوردگی مانند بازدارنده های خوردگی پایه آمینی استفاده میشود.

بازدارنده های خوردگی همچنین می توانند با انتقال الکترون به فلز به سطوح فلزی پیوند بزنند تا نوع مختصات پیوند را تشکیل دهند. این فرآیند با حضور در مدارهای الکترونی خالی فلز با انرژی کم، مانند اتفاقاتی که در فلزات گذار رخ می دهد، تقویت می شود. انتقال الکترون از گونه های جاذب به دلیل وجود الکترون های نسبتاً محدود، مانند آنهایی که در آنیون ها یافت می شود، و مولکول های آلی خنثی حاوی الکترون های جفت تنها یا سیستم های پای الکترونی مرتبط با حلقه های متعدد بویژه پیوندهای سه گانه ، یا حلقه های آروماتیک ، تقویت می شود. با افزایش بازده بازدارنده خوردگی در یک سری از ترکیبات مرتبط، با تراکم الکترون در گروه های عاملی افزایش می یابد. این با افزایش استحکام پیوند کوئوردینه به دلیل انتقال آسانتر الکترونی و در نتیجه جذب بیشتر سازگار است.

جذب مولکول های بازدارنده معمولاً یک واکنش جابجایی است که شامل حذف مولکول های آب جذب شده از سطح است. در طی جذب یک مولکول، تغییر در انرژی تعامل با مولکول های آب در عبور از محلول به حالت جذب شده بخش مهمی از تغییر انرژی آزاد در جذب را تشکیل می دهد. نشان داده شده است که افزایش انرژی حل شدن گونه های جاذب، با بزرگ شدن اندازه بخش هیدروکربن یک مولکول آلی افزایش می یابد. بنابراین افزایش اندازه منجر به کاهش حلالیت و افزایش جذب می شود. این با افزایش بازده مهاری مشاهده شده در غلظت های ثابت با افزایش اندازه مولکولی در یک سری از ترکیبات مرتبط سازگار است.

در محلول های اسیدی، فرآیند خوردگی آندی عبور یون های فلزی از سطح فلز بدون اکسید به محلول است و فرآیند کاتدی اصلی تخلیه یون های هیدروژن برای تولید گاز هیدروژن است. در محلول های اسید اشباع شده در هوا، کاهش کاتدی اکسیژن محلول نیز اتفاق می افتد، اما برای آهن سرعت در مقایسه با سرعت آزاد شدن یون هیدروژن قابل مقایسه نیست تا زمانیکه pH از مقدار ۳ بیشتر شود. یک مهارکننده خوردگی ممکن است میزان آندی را کاهش دهد. فرآیند، روند کاتدی یا هر دو فرآیندهای تغییر پتانسیل خوردگی علاوه بر این مهار كننده غالباً نشانه مفیدی است كه روند آن عقب مانده است. جابجایی پتانسیل خوردگی در جهت مثبت، به طور عمده تاخیر روند آندی (کنترل آندی) را نشان می دهد، در حالیکه جابجایی در جهت منفی، عمدتا تاخیر روند کاتدی (کنترل کاتدی) را نشان می دهد. تغییر اندک در پتانسیل خوردگی نشان می دهد که هر دو فرآیند آندی و کاتدی تاخیری هستند.

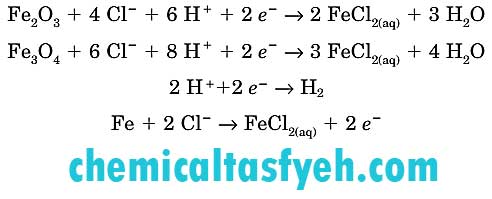

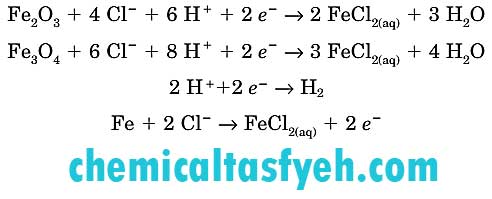

عملکرد ترکیبی از رشد فیلم و رسوب از محلول منجر به رسوب می شود که برای بازگرداندن بازده مبدل های حرارتی، دیگ های بخار و ژنراتور بخار باید حذف شوند. نمودارهای E-pH نشان می دهد که رسوب لوله های دیگ بخار مبتنی بر آهن ، توسط Fe3O4 و Fe2O3 ، می تواند در هر دو منطقه از نظر خوردگی اسیدی یا قلیایی حل شود. در عمل، اسید هیدروکلریک مهار شده کارآمدترین روش برای از بین بردن رسوب است. چهار معادله در اصل برای توضیح شیمی مورد نظر در حذف رسوب مورد نیاز است.

محصولات ضد خوردگی یا ترکیبات ضد خوردگی در صنعت نفت، گاز، پتروشیمی یا پلایشگاه ها با عنوان Tachem سری 2000 به بازار این صنایع عرضه می گردد. انواع مواد ضد خوردگی شرکت شیمیایی تصفیه به انواع بازدارنده های محلول در آب، بازدارنده خوردگی محلول در نفت، ضد خوردگی اسیدی، ضد خوردگی بویلر تقسیم بندی می شود. به منظور آشنایی کامل با محصولات ضد خوردگی شرکت شیمیایی تصفیه و شرایط فروش این محصولات به سایت این مجموعه مراجعه و برگه مشخصات فنی محصول مورد نظر خود را مطالعه نمایید.

شرکت شیمیایی تصفیه با به کارگیری گروهی تحقیقاتی قوی و تحصیل کرده در دانشگاه های معتبر با سابقه ای مرتبط در این زمینه، توانسته انواع متفاوتی از ضد خوردگی را بر اساس نوع کاربرد طراحی و آنالیز نماید. به منظور رضایت بیشتر مشتریان، بخش کنترل و کیفیت مجموعه شیمیایی تصفیه با انواع آنالیزهای شیمیایی و الکتروشیمیایی نحوه عملکرد ترکیبات ضدخوردگی را بررسی می نماید.

به همین منظور ایجاد اثر همزمان ضد خوردگی و رسوب، یک محصول جداگانه طراحی شده است که در صورت نیاز شما مشتریان عزیز و گرامی تهیه و به فروش می رسد.

شرکت شیمیایی تصفیه به منظور رضایت مشتریان عزیز دارای خدمات پس از فروش، شامل مقدار و نحوه مصرف محصول مورد نظر با توجه به محل کاربرد آن است.